Info Tekno dan Hiburan Terbaru

Info seputar gadget, tekno, games, lifestyle, dan hiburan lainnya yang menarik, kami sajikan dengan ringkas untuk anda.

Artikel Terbaru

Pilihan Reseller Hosting Terbaik

Reseller hosting adalah program supaya para reseller bisa menjual kembali web hosting tanpa mengeluarkan modal …

Review Liquid Web Terbaru

Liquid web adalah penyedia hosting yang digunakan untuk pengguna web dan cloud yang telah profesional. …

Review KnownHost Terbaru

Penyedia hosting KnownHost, telah didirikan sejak tahun 2006 lalu. Perusahaan web hosting milik pribadi ini …

Review Jetdino Terbaru

Salah satu provider web hosting yang memberikan berbagai layanan kepada masyarakat adalah Jetdino. Jetdino memiliki …

Review Dewabiz ; Paket Hosting, Harga, dan Lainnya Lengkap

Salah satu pemain hosting yang turut meramaikan industri perhostingan khususnya di Indonesia yaitu Dewabiz. Dewabiz …

Review Masterweb Terbaru

Untuk memperluas jaringan bisnis Anda, salah satu upaya yang dapat dilakukan dan terbukti efektif adalah …

Review Dapur Hosting Terbaru

Ada banyak provider web hosting di Indonesia, salah satunya yaitu Dapur Hosting. Dapur Hosting adalah …

Review Indowebsite; Hosting Senior Di Indonesia

Mengelola sebuah website ternyata tidak mudah. Untuk mengatasinya, web hosting memberikan layanan bagi pemilik website …

Review Ardhosting Terbaru

Perkembangan teknologi di seluruh dunia semakin pesat. Salah satu implementasi penggunaan teknologi komputer maupun internet …

Review Jetorbit, Salah Satu Hosting Lokal Terbaik

Untuk mengelola sebuah website dengan mudah, Anda dapat memanfaatkan layanan yang disediakan oleh web hosting …

Review Canon EOS R6, Kelebihan & Kekurangannya

Baru – baru ini Canon secara resmi meriliskan dua kamera terbarunya yang masuk dalam kategori …

Review Sony ZV-1, Kamera Imut Untuk Vlogger Pro & Pemula

Cari kamera saku yang punya kualitas cukup bagus? Memiliki desain imut, Sony ZV-1 menjadi salah …

Review Sony A7S III, Kamera Kualitas Video Mumpuni

Menjadi salah satu pionir kamera mirrorless full frame terbaik di dunia, baru – baru ini …

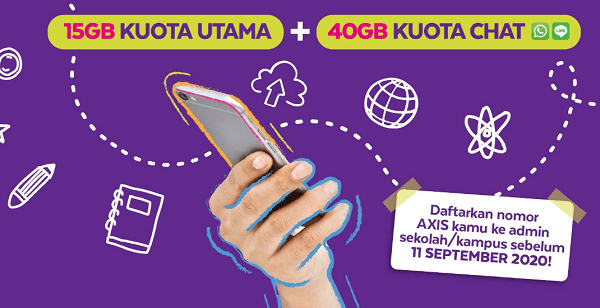

Kuota Edukasi Axis, Cara Murah Belajar Online

Bagi kamu yang mengalami kendala dimana penggunaan kuota internet meningkat drastis sehingga biaya untuk beli …

Kuota Conference Axis, Streaming Jadi Auto Murah

Kuota Conference Axis menjadi solusi untuk kamu yang resah karena biaya paket internet membengkak efek …